视比特"AI+3D视觉"核心产品 | 智能下料分拣产线

【作者】网站采编

【关键词】

【摘要】:案例2 本模块面向输送线上工件动态抓取场景,小型工件在经过砂光、喷码等工序后,在此处进行分筐码盘。该模块能够面向生产环境下上万种工件的快速识别,并实时跟踪工件位置,案例2

本模块面向输送线上工件动态抓取场景,小型工件在经过砂光、喷码等工序后,在此处进行分筐码盘。该模块能够面向生产环境下上万种工件的快速识别,并实时跟踪工件位置,引导机器人精准随动抓取。

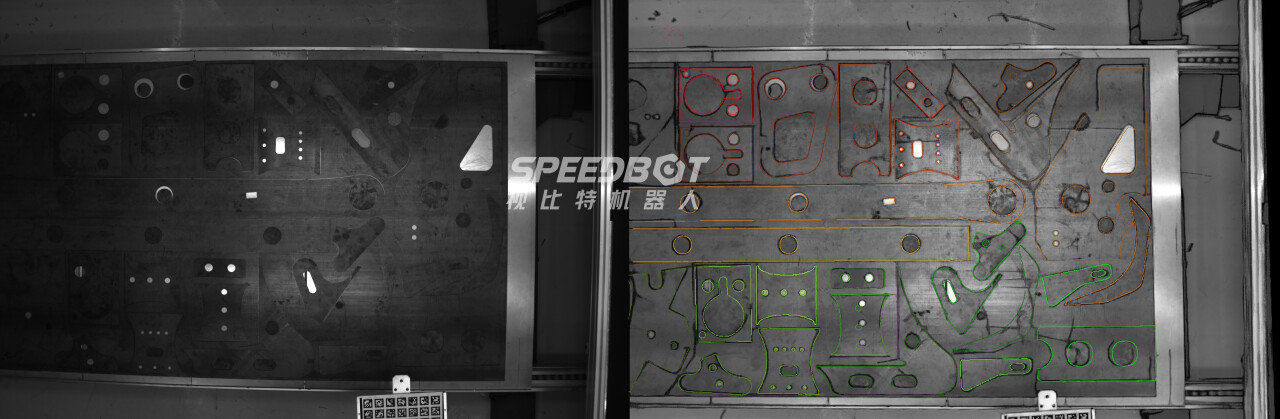

针对切割工件生产过程中存在质量检测精度低、缺陷检测不全等问题,本产品基于AI+视觉技术,融合了高精度3D模板匹配、3D点云边缘精准提取和平面分割、小样本学习等技术,能够实现工件亚毫米尺寸测量以及缺陷的精确检测,大幅度提高工件出厂的优良率。

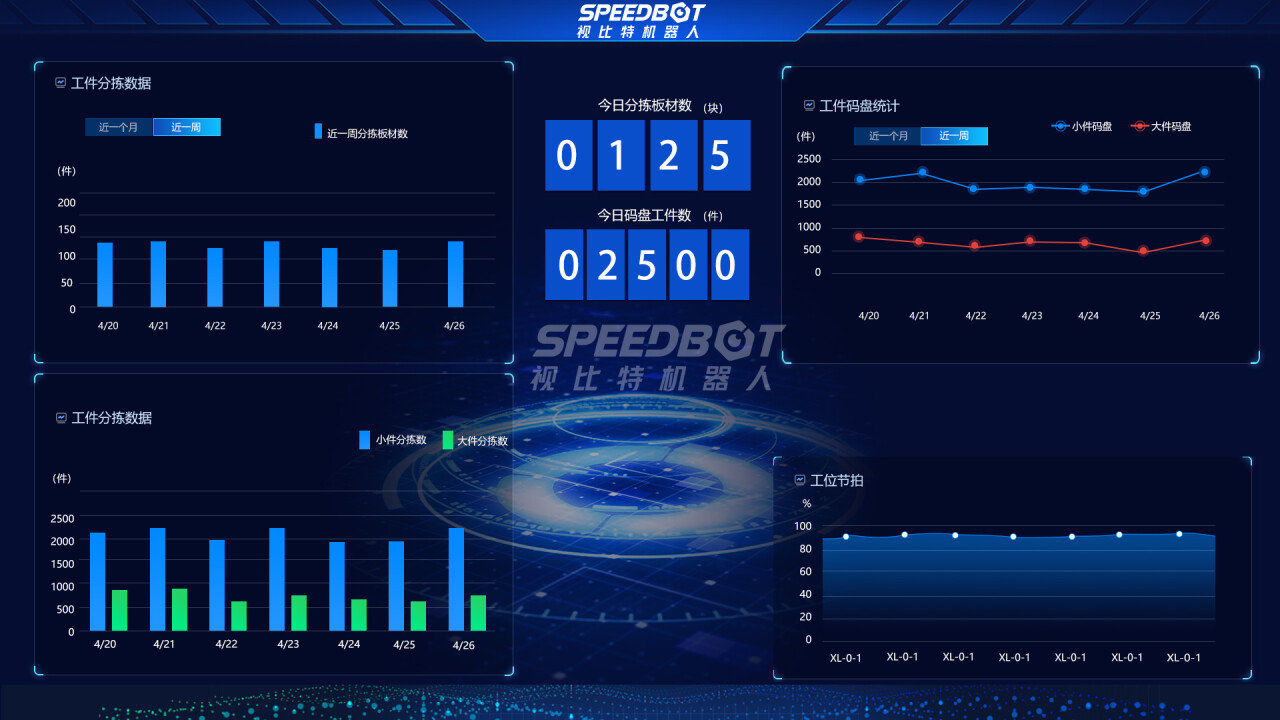

? 数字化智能分拣控制系统

而众多制造业企业在推进下料分拣产线智能化升级过程中,却又面临诸多视觉问题带来的挑战,传统工业视觉技术已无法应对。其主要难点主要表现在:

标准产线组成

在国内某工程机械行业巨头,视比特为解决客户自动化改造的痛点,落地钢板切割全自动下料分拣产线,目前已实现稳定投产。

激光切割+等离子切割

? ?超大视野下工件精确识别与定位

中厚型钢板全自动下料分拣产线

此外,模块化设计的智能分拣系统可针对不同场景实现快速定制交付,而且完备的生产管理、报工管理、设备采集等子系统也能无缝接入WMS、MES、IOT数采等系统,助力企业数字化转型。

? 工件背景环境嘈杂:重工生产线中,工件分拣抓取环境嘈杂,输送线存在油污、粉尘、锈迹等各种干扰,同时光照条件恶劣,昼夜变化大,导致图像采集质量较低,并且切割工件本身也存在割缝过细、轮廓特征微弱等挑战,这些因素都给视觉识别带来极大的困难。

△客户现场

? ?大件码盘

针对生产中环境背景复杂、工件种类繁多、部分工件差异度较小等难点,为保证工件的精准识别,本产品基于AI+视觉技术,融合了对比学习特征增强,增量学习海量目标识别以及视觉注意力引导等前沿算法,可实现数万种零件在线精准识别与细粒度分类,同时算法具备抗干扰能力强、稳定性高、实时性强等特点,可完美解决工件分类码放问题。

本模块面向整板切割件中小型工件分拣场景,同时规划多台六轴机器人,依托多臂智能协同控制软件,融合空间动态避障、抓取轨迹优化、工件实时跟踪等核心算法模块,可在作业区域内同时完成对众多小型切割件的抓取,具有极高的分拣效率。

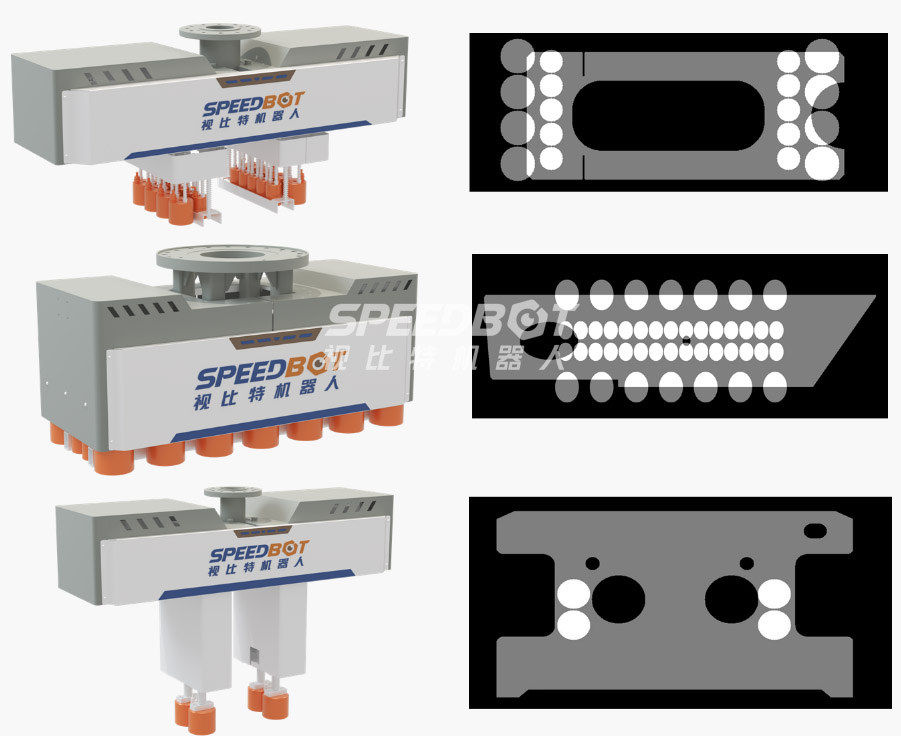

? ?点阵式端拾器与自适应柔性抓取

案例1

重工行业工件具有形状差异大、种类繁杂等特点,为保证适应各种类型工件的稳定抓取,本产品采用了自主设计的点阵式柔性端拾器,具有结构简单、普适性高、单点可控、性能稳定、即插即用等优势,能够实现海量工件的灵活抓取。同时基于视觉的智能化控制,能够保证端拾器精准吸附异形工件,避免与工件周边废料的粘合。

? ?大件分拣

△ 大件分拣

值得一提的是,作为AI+机器视觉运行决策搬运提升生产效能的典范代表,该产线的建成推动了行业对于自动分拣的持续研究和新生产模式的探究,实现了工人重体力作业到监督型维护的生产模式转变。

本模块面向整板切割件中大型工件分拣场景,采用多臂桁架机器人,依托动态避障算法,能够确保工件与机械臂不发生碰撞且能实现各单臂抓取并行工作,具有很高的分拣效率。对于尺寸较大的工件,单个机械臂无法分拣时,还可运用多臂协同抓取。

传统的重工制造业,其生产模式属于典型的多品种小批量离散型制造,过程工艺复杂,智能化程度低。其中工件切割下料分拣是重工生产线中重要一环,长期以来依赖人工作业完成,不仅生产效率低而且人力成本大,同时恶劣的工作环境存在极大的安全隐患,由机器人替代人工完成智能化升级改造已迫在眉睫。

该项目采用多台激光切割机及等离子切割机于一体的柔性混合分拣产线,在节约全人工模式数十人的情况下,分拣产能提升400%;其引入激光切割板材的自动分拣场景,是目前为止行业内部署最快,产品化程度最高的自动分拣产线项目。

该产线可实现全自动双班分拣、小件码盘、大件分拣码盘、首件检测等生产任务,其中小件分拣智能调度系统、大件分拣码盘视觉智能匹配、自动分类码盘等均为行业首创。

文章来源:《制造业自动化》 网址: http://www.zzyzdhzz.cn/zonghexinwen/2022/0721/1033.html