视比特"AI+3D视觉"核心产品 | 智能下料分拣产线(2)

【作者】网站采编

【关键词】

【摘要】:△ 小件码盘 ? 小件码盘 柔性混合钢板全自动下料分拣产线 产线技术上集工件高精度视觉检测、工件精准识别与动态抓取、自适应柔性分拣与智能规划码放△ 小件码盘

? 小件码盘

柔性混合钢板全自动下料分拣产线

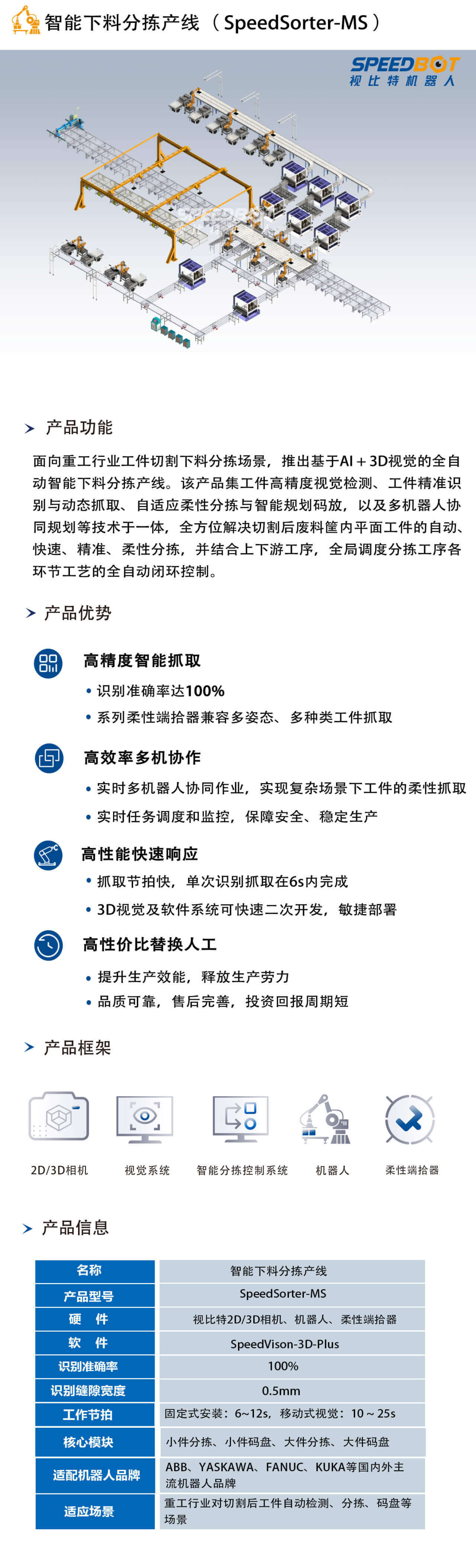

产线技术上集工件高精度视觉检测、工件精准识别与动态抓取、自适应柔性分拣与智能规划码放,以及多机器人协同规划等技术于一体,可实现下料切割件的自动、快速、精准、柔性分拣,在为企业降低大量人力成本的同时,实现产能跨越式提升,助推重工制造业的智能化转型升级。

视比特机器人深耕行业数年,不断分析和探究客户需求,依托自主研发的3D视觉技术和多机器人智能协同控制软件,在行业内首次推出基于AI+3D视觉的智能下料分拣产线。

△ 大件码盘

针对桁架分拣场景中分拣作业区域广、工件尺寸差异大、相机覆盖视野小、识别定位精度低等难点,本产品基于AI+视觉技术,融合了多源协同高精度图像拼接,多尺度图像目标检测和方向自适应任意目标识别等核心技术,能够有效应对复杂背景下不同尺寸(400mm-mm)工件的识别分拣,视野覆盖可达12米,实现对超大视野下工件的精准识别和定位。

? ?工件尺寸差异巨大:下料分拣过程中的工件尺寸差异巨大,有的工件长达十几米,单个相机视野无法覆盖,而有的工件尺寸较小,在相机视野占比狭窄。同时应对各种尺寸工件的分拣给相机选型布局和视觉识别算法都提出了更为严苛的要求。

核心技术优势

△客户现场

制造业是立国之本、兴国之器、强国之基。随着工业4.0和中国制造2025的深度推进,各行业的制造型企业都开始跨入智能制造领域,机器人及AI视觉技术作为智能化转型的先锋,给制造业带来了全新的生产管理模式。

△小件分拣

应用案例

? 工件种类繁杂多样:切割下料后的工件种类繁多,类型可达数万种。而且工件的形状复杂,来料姿态各异,同时部分工件极其相似,在对工件进行分类码放过程中,传统工业视觉无法保证工件种类的准确识别与姿态的精准定位。

针对切割下料整板分拣中光照环境复杂、切缝特征微弱、工件移位变形等难点,本产品基于AI+视觉技术,融合了本征图像分解鲁棒特征提取,点云图像融合微弱特征增强以及点云深度学习位姿检测等关键算法,能有效处理切割板材上污渍、粉尘、光线阴影带来的干扰,同时增强工件微弱切缝的纹理特征,实现对切割工件的高精度识别与姿态定位。

? 小件分拣

? ?高精度大工件测量与缺陷检测

智能下料分拣产线

目前,视比特自研的智能下料分拣产线以高效能、高柔性、易部署、易管理等优势在多家重工龙头企业实现批量落地,助推企业的智能化及数字化转型升级。

激光切割+等离子切割

△ 点阵式柔性端拾器

智能下料分拣产线主要由小件分拣、小件码盘、大件分拣、大件码盘四个核心模块构成,先后衔接了砂光、喷码、校平等工艺工序,包含了从整板切割件运送上输送线直至所有工件分筐码盘完毕的整个下料流程。

此外,该项目部署后整条产线的常规运营解放了大量的生产劳力,生产效能较以前的人工模式提高数倍,目前该项目已成功实现投产。

产线设计上充分结合了行业内用户典型生产状况,严密考虑了工件的砂光、喷码、校平、码盘等工艺需求和工序流程,能够完成工件全生命周期管理和全流程自动化分拣。

在码盘策略上,可实时管理料筐,智能化动态协调工件的料筐分配,并保证工件的整齐码放。在系统内还设置有人机交互界面,可根据生产任务随时查看装筐情况,实时调整料筐装载率。

为保证产线高效运行,本产品构建了分拣产线“大脑中枢”——数字化智能分拣控制系统。该系统融合了生产订单和设备状态等数据,可对分拣产线进行柔性调度和控制,具备产线动态调优、多工位选位、多机协同分拣、动态码盘等功能。

? ?弱特征切割件高精度定位与识别

本模块面向输送线上大型工件的码盘场景,大型工件在经历砂光、喷码、校平等工序后,在此处进行分筐码盘。该模块能够快速识别分布在十多米视野工作区域内不同尺寸数万种类型的大型工件。码盘策略上应用了智能调度规划算法,能够根据分拣区域工件分布情况以及当前料筐码放空间情况进行实时任务调度和机械臂轨迹优化,最大化提高码盘效率。

文章来源:《制造业自动化》 网址: http://www.zzyzdhzz.cn/zonghexinwen/2022/0721/1033.html